2023.2.21

デニム再生プロジェクト(7)縫製

いよいよ完成に近づいてまいりました。

第7弾は「縫製」についてレポートします。

前回、岡山県倉敷市児島のコトセン様にて

整理加工が施された生地は、島根県雲南市へ。

長年、国内外の高品質デニムの生産を手掛けている

木次ソーイングセンター様に

「縫製」をお願いしました。

前回(⑹加工)の1カ月後、本澤氏と訪問しました。

-----

縁結び大国として知られる

出雲空港から南へ、車で約30分。

創業50年間近の

木次ソーイングセンター様の工場では

過去には、誰もが知る世界的な

デニムブランドの生産も担われていたそう。

貴重なアーカイブの数々は見応えがありました。

工場では

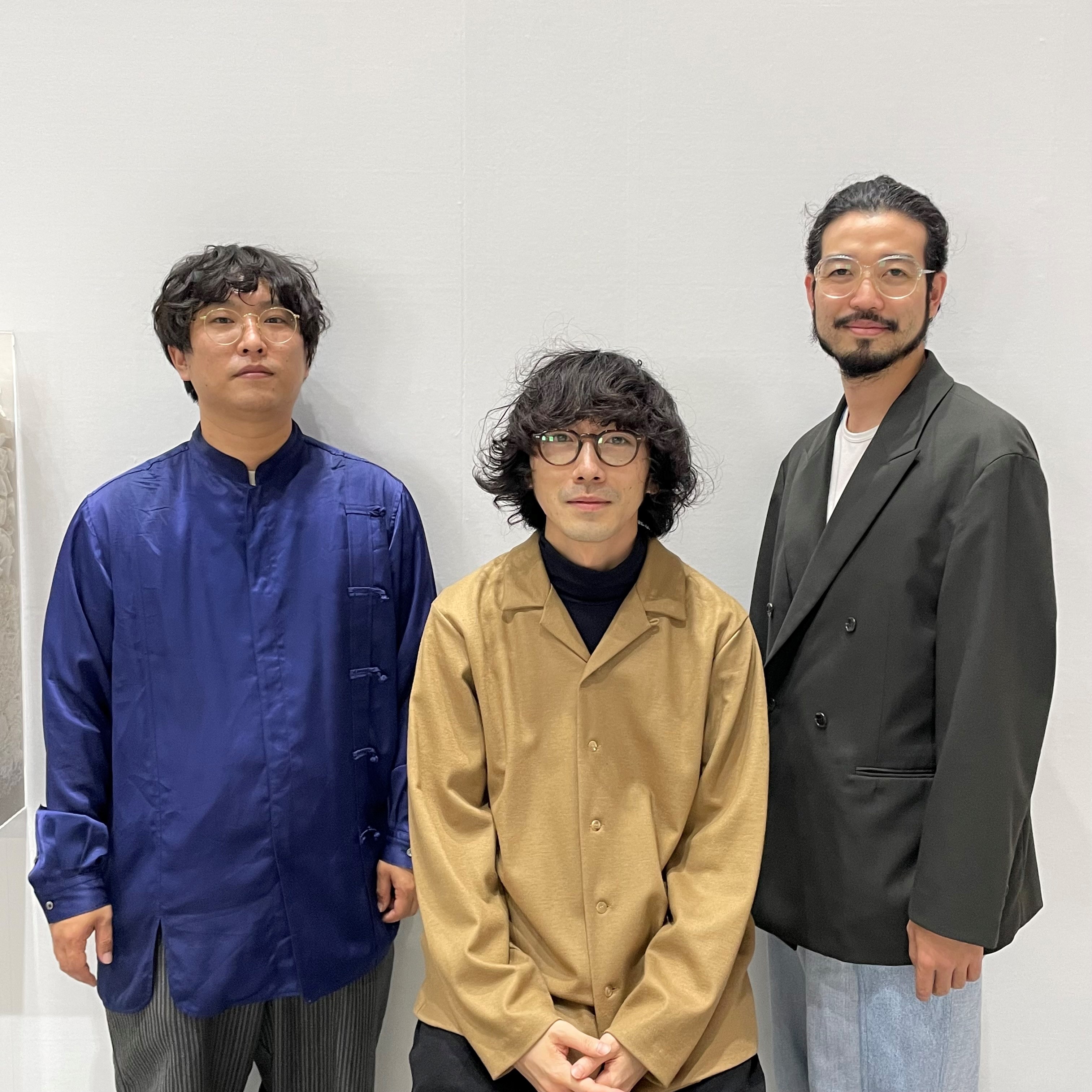

山名代表取締役・清原取締役にお話を伺いました。

早速、縫製の工程へ。といってもデニムパンツの縫製は

約55(!)もの工程あるため

今回は代表的なフローをご紹介。

まずは、縫製の前準備から。

デニム生地のロールを〈レッドカード トーキョー〉で

使用するパターンに裁断していきます。

裁断は今も手作業で行っていること!

「手作業の方が小ロット生産にも対応しやすく、

何よりロスが少ない。手作業だと余分なスペースを

最大限狭めることが可能。その分、熟練の技が必要。」と、清原さん。

効率の時代であっても、自社ならではの技術を活かし、

生地を最大限活用されている様子が、伝わります。

ちなみにこちらの裁断は、

5年程従事してようやく1人前とのこと。

職人技に見惚れてしまい、我々一同、

最初の工程で相当時間を押してしまいました。笑

生地のカット後は、いよいよ縫製。

約55工程の、大きなフローは以下の5つ。

1 小物パーツの縫製

2 前身頃の縫製(右前と左前を別々に縫製し、合わせる)

3 後身頃の縫製(右後と左後を別々に縫製し、合わせる)

4 2と3を合わせる

5 付属品を取り付け最終仕上

小物パーツの縫製では、コインポケットや

フロントのZIPなどから縫製をしていきます。

後ろポケットは専用プレス機で形を整え、一気に縫い上げます。

その後は、遂にデニムパンツ本体へ。

職人の方々の流れるようなミシン捌きで

瞬く間にパンツが形作られていきます。

特に難易度が高いのは

「前身頃と後身頃を合わせる箇所」と

「ベルト部分の縫製」とのこと。

(デニムパンツならではの、チェーンステッチやリベット打ちなどに注目!)

是非こちらの動画からご覧くださいませ。

最後は1点ずつ職人さんの目視で検査を行います。

縫製にミスがないか、糸が飛び出ていないか、

品質に間違いがないかのチェックです。

最終、針の混入がないことを確認したら、工程終了。

次は、デニムパンツとしての付加価値を高める

「後加工」のため、岡山県井原市に送られます。

最終段階を担っていただくのは、西江デニム様。

続きはまた次回お楽しみに!